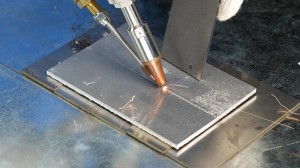

In moderne vervaardiging, die toepassing van2000W vesellasweismasjieneVir die sweiswerk word aluminiummetale al hoe meer wydverspreid. Om die kwaliteit en veiligheid van die sweiswerk te verseker, moet die volgende sleutelsake egter opgemerk word.

1. oppervlakbehandeling voor sweis

Die oksiedfilm op die oppervlak van aluminiummetaal kan die sweiskwaliteit ernstig beïnvloed. Deeglike oppervlakbehandeling moet uitgevoer word om die oksiedfilm, olievlekke en ander onsuiwerhede te verwyder. Toe 'n sekere motoronderdele die aluminiumraamwerk, het 'n groot aantal porieë en krake in die sweiswerk verskyn, en die kwalifikasietempo het skerp gedaal. Nadat die behandelingsproses verbeter is, het die kwalifikasietempo tot meer as 95%gestyg.

2. Seleksie van toepaslike sweisparameters

Sweisparameters soos laserkrag, sweissnelheid en fokusposisie is van groot belang. Vir aluminiumplate met 'n dikte van 2 - 3 mm, is 'n krag van 1500 - 1800W meer geskik; Vir diegene met 'n dikte van 3 - 5 mm, is 1800 - 2000W geskik. Die sweissnelheid moet ooreenstem met die krag. Byvoorbeeld, as die krag 1800W is, is 'n snelheid van 5 - 7 mm/s ideaal. Die fokusposisie beïnvloed ook die sweiseffek. Die fokus vir dun plate is op die oppervlak, terwyl dit vir dik plate dieper binne moet wees.

3. Beheer van hitte -inset

Aluminiummetaal het 'n hoë termiese geleidingsvermoë en is geneig tot hitteverlies, wat die sweispenetrasie en sterkte beïnvloed. Presiese beheer van hitte -inset is nodig. Byvoorbeeld, as 'n lugvaartonderneming gelaste aluminiumonderdele, het swak beheer van hitte -insette gelei tot onvolledige samesmelting van die sweislas. Die probleem is opgelos na die optimalisering van die proses.

4. Toediening van afskermgas

Toepaslike afskermgas kan sweisoksidasie en poreusheid voorkom. Argon, helium of hul mengsels word gereeld gebruik, en die vloeitempo en blaasrigting moet behoorlik verstel word. Navorsing toon dat 'n argonvloeitempo van 15 - 20 L/min en 'n toepaslike blaasrigting porositeit kan verminder.

In die toekoms word verwag dat hoër krag en meer intelligente lasersweistoerusting sal opduik, en nuwe sweisprosesse en materiale sal ook die wye toepassing daarvan bevorder. Ten slotte, slegs deur hierdie voorsorgmaatreëls te volg, ervaring op te tel en die proses te optimaliseer, kan die voordele van lasersweiswerk uitgeoefen word om by te dra tot die ontwikkeling van die vervaardigingsbedryf.

Postyd: Jul-12-2024